SMED

Le SMED

Origine du SMED :

Le SMED est un outil développé par Shiego Shingo en plusieurs

étapes.

En 1950 : Alors employé à l'usine Mazda, on lui

demande d’analyser la production de 3 presses ne fonctionnant pas à pleine

capacité.

En 1957 : Alors employé à l'usine Mitsubishi Dans ce

cas on lui demanda d’améliorer la productivité d’une grande rectifieuse (une machine-outil

industrielle).

Le dernier pas fut franchi avec une analyse d’un temps de réglage d’une

presse chez Toyota. A matériel semblable, les Allemands de WW mettaient 2h

alors que cela nécessitait 4h chez Toyota.

Pour résumer : Shigeo Shingo mit environ 20 ans pour formaliser le bon sens

dans une méthode simple et évidente !

SMED ?

Single Minute Exchange of Dies

SMED est l'abréviation de l'anglais single-minute exchange of

die(s) “Changement de matrice en moins de 10 minutes”.

Le terme SMED et sa traduction sont très peu importants. Ce qu’il faut retenir

c’est plutôt ce que recouvre cette méthode d’analyse de l’action à

effectuer.

L’idée est de réduire au maximum le temps consacrer à cette action.

L’Objectif :

Le SMED a pour objet de réduire le temps

d'un changement de série avec une finalité de de réduire la taille de lot.

Si les temps de changement de série deviennent nuls,

on peut alors envisager une fabrication à l'unité sans augmenter les coûts.

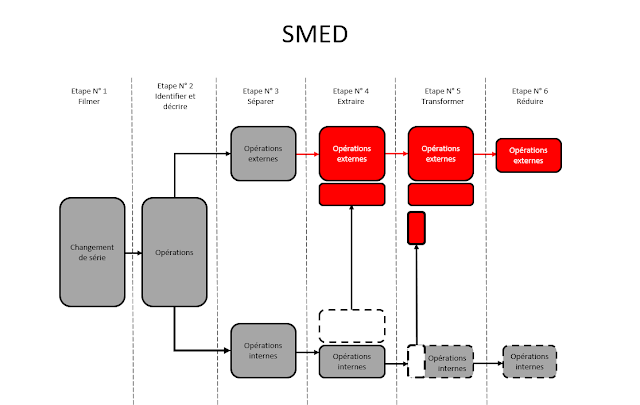

Les étapes :

1ère

Etape du SMED : Filmer

Afin d’analyser

le processus actuel de changement de sérié il est nécessaire de collecter les données.

Pour cela filmer

le processus s’avère utile et facilitera l’analyse. Vous pouvez par la même

occasion utiliser le diagramme spaghetti afin de matérialiser les différents

déplacements.

2ème

Etape du SMED :

Identifier et décrire.

A ce stade,

nous abordons l’analyse du film pour cela il est nécessaire de réunir l’ensemble

de l’équipe ayant réaliser le changement de série.

Durant cette

phase il faudra alors décrire et analyser les différentes opérations

3ème

Etape du SMED :

Séparation des opérations internes et externes

A ce stade, il

faut distinguer les types d’opérations (interne -> machine à l’arrêt,

externe -> machine en fonctionnement).

4ème Etape

du SMED : Extraire les opérations internes.

Il s’agit de l’étape

la plus importante, les réelles opérations internes sont celles qui nécessitent

un obligatoirement un arrêt de production

Ici dans cette étape

il s’agit d’identifier les fausses opérations internes.

5ème Etape

du SMED : Transformer les opérations internes.

Le but de cette

étape est de transformer au maximum les opérations internes en opérations

externes (exemple : préréglage des outils…)

6ème Etape du SMED : Réduire.

Cette étape vous

permettra de trouver des façons de faire qui augmenteront la rapidité

d’exécution de vos opérations, qu’elles soient internes ou externes. (Exemple :

utilisation de rondelles fendues, standardisation des éléments de serrage…)

Source de la vidéo : You Tube

N'hésitez pas à consulter notre site internet www.optiprocessconseil.fr et à nous contacter pour toute question

Commentaires

Enregistrer un commentaire