Les 5S

Les 5S

Les

5S, c’est quoi?

Le

5S est une méthode pour améliorer et maintenir l’organisation des postes de

travail

•

Les 5S représentent 5 disciplines pour maintenir visuellement un lieu de

travail

•

Les 5S sont fondamentaux à l’amélioration continue.

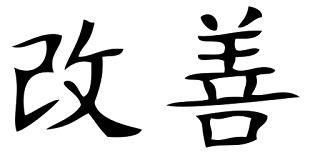

La

méthode 5S tire son origine de la première lettre de chacune des cinq

opérations qui la compose . 5

principes simples.

En

Japonais En Français

Seiri -> Supprimer

Seiton -> Situer

Seiso -> Scintiller

Seiketsu -> Standardiser

Shitsuke -> Suivre

Taïchi

Ohno a créé le concept original “4S”, d’organisation des postes de travail et de

contrôles visuels au sein de Toyota dans les années 50.

• Le concept a été alors affiné en “5S” au

cours des années 60 et 70 par TOYOTA

• Les entreprises américaines ont ajouté un

6ème “S” pour sécurité au cours des années 90

Les

avantages du 5S :

•

Le 5S réduit le désordre

•

Le 5S réduit le temps requis pour trouver des outils et matériels , “Une chose

à sa place, une place pour chaque chose”

•

Améliore l’apparence de la zone de travail vue des clients – toujours prêt pour

une visite.

•

Permet de visualiser rapidement un problème (exemple fuite d’huile sur une

machine).

« Un travail efficace et de qualité nécessite un environnement propre, de la sécurité et de la rigueur. Les 5S permettent de construire un environnement de travail fonctionnel, régi par des règles simples, précises et efficaces. » TAKASHI OSSADA

Le Déroulement :

1er S : SEIRI

– SUPPRIMER

•

Garder le strict nécessaire sur le poste

•

Se débarrasser de l ’inutile

•

Faire le tri entre ce qui est utile et ce qui ne l’est pas

Comment ? Réaliser une classification suivant

le taux d’utilisation

•

Plus utilisé

•

Usage quotidien

•

Usage hebdomadaire

•

Usage rarissime

Les questions a se poser.

Attention cependant aux objets saisonniers comme les ventilateurs

2ème S : SEITON

– SITUER

•

Réduire les recherches inutiles , « Une place pour chaque chose et

chaque chose à sa place »

•

Trouver facilement l’objet dont nous avons besoin

•

Retrouver sa place de rangement

Nous

rangeons donc de manière fonctionnelle plus ou moins loin en fonction :

•

De la fréquence et du lieu d’utilisation,

•

De la facilité de manutention,

•

De la taille des utilisateurs

• De l’ordre d’utilisation des

objets

Pour

effectuer cette étape, il faut se demander :

•

Ce que nous utilisons le plus souvent ?

•

Comment l’utilisons-nous?

•

Qui les utilise le plus, si ces objets sont dans une zone collective et

utilisés par plusieurs personnes (adaptation à la taille des différents

utilisateurs)

•

Dans quel ordre ?

1-Lignes :

•

Allées

•

Contours, profils, plans

•Limites

(hauteur, minimum/maximum)

•

Flèches directionnelles

2-

Étiquettes :

•Code

couleur

•Emplacement

des choses

3-

Panneaux/Affiches :

•Information

liée aux machines (panne, marche, attente…)

•Définition

de secteurs, de poste de travail…

3ème S : SEISO

– SCINTILLER

Effectuer

régulièrement un nettoyage du poste de travail et de son environnement. Cette

étape est souvent négligée mais essentielle!

•

Rendre notre environnement de travail agréable

•

Prévenir les risques d’accidents

•

Prévenir les risques de pannes

Lorsque

qu’une anomalie est détectée , elle doit être corrigée si possible, le cas

échéant il faut avertir.

Comment dérouler le 3ème S?

•

Identifier

• Éliminer les causes de salissures

•

Définir ce qui doit être nettoyé , les moyens

à utiliser et la fréquence de nettoyage

4ème S : SEIKETSU – STANDARDISER

Il

s’agit d’établir des règles de travail, de les essayer avant de les valider.

•

Simples

•

Visuelles ou écrites

Comment

? Avec

la participation du personnel en l’impliquant dans le choix des règles.

•

Tout les employés travaillent suivant les règles de l’art

•

Cela peut permettre de mettre en évidence des erreurs de procédés

•

Cela permet de former les nouveaux employés

Nous

pouvons aussi en profiter pour mettre en place des "détrompeurs",

c’est-à-dire un système nous empêchant de commettre des erreurs.

5ème S : SHITSUKE

– SUIVRE

•

Corriger les dérives et les standards si besoin

Comment

? Avec l ’implication de tous.

•

Proposer une grille d ’auto-évaluation

•

Créer une « patrouille 5 S »

•

Afficher des indicateurs de suivi

•

Réaliser de réunion top 5 ou AIC pour discuter et mettre en place les actions

suite au remontées de terrain

En

Résumé

1.

J’élimine

les objets inutiles en me demandant si je peux les réemployer ou les recycler.

Sinon je les jette.

2.

Je range

tout ce qui reste, après élimination, plus ou moins loin de moi, en fonction de

la fréquence, du lieu d’utilisation et de la facilité de manutention.

3.

Ensuite je nettoie

et j’inspecte pour entretenir, détecter les fuites, salissures…

4.

Je standardise,

j’écris ce que je fais.

5.

Je respecte

les règles et j’améliore les standards (PDCA).

Comment mettre en place les 5S ?

•

Choisir une zone pilote

•

Constituer un groupe (4 à 6 personnes, dont la direction, le personnel de la

zone pilote et de services annexes « méthodes, maintenance … »)

•

Former le personnel et l’encadrement sur la méthodes.

•

Commencer le 5S sur la zone pilote avec prise de photos pour réaliser le

avant-après …

N'hésitez pas à consulter notre site internet www.optiprocessconseil.fr et à nous contacter pour toute question

Commentaires

Enregistrer un commentaire